Flerskiktskomprimering av kretskort är en sekventiell process. Det innebär att basen för skiktningen kommer att vara en bit kopparfolie med ett lager prepreg ovanpå. Antalet lager prepreg varierar beroende på driftskraven. Dessutom placeras den inre kärnan på ett prepreg-billetlager och fylls sedan ytterligare med ett prepreg-billetlager täckt med kopparfolie. Ett laminat av flerskikts-kretskortet tillverkas således. Stapla identiska laminat ovanpå varandra. Efter att den sista folien har lagts till skapas en sista stapel, kallad en "bok", och varje stapel kallas ett "kapitel".

När boken är färdig överförs den till en hydraulpress. Den hydrauliska pressen värms upp och applicerar ett stort tryck och vakuum på boken. Denna process kallas härdning eftersom den hämmar kontakten mellan laminaten och varandra och låter hartsförprepargen smälta samman med kärnan och folien. Komponenterna tas sedan bort och kyls ner i rumstemperatur för att låta hartset sedimentera, vilket slutför tillverkningen av kopparflerskikts-PCB.

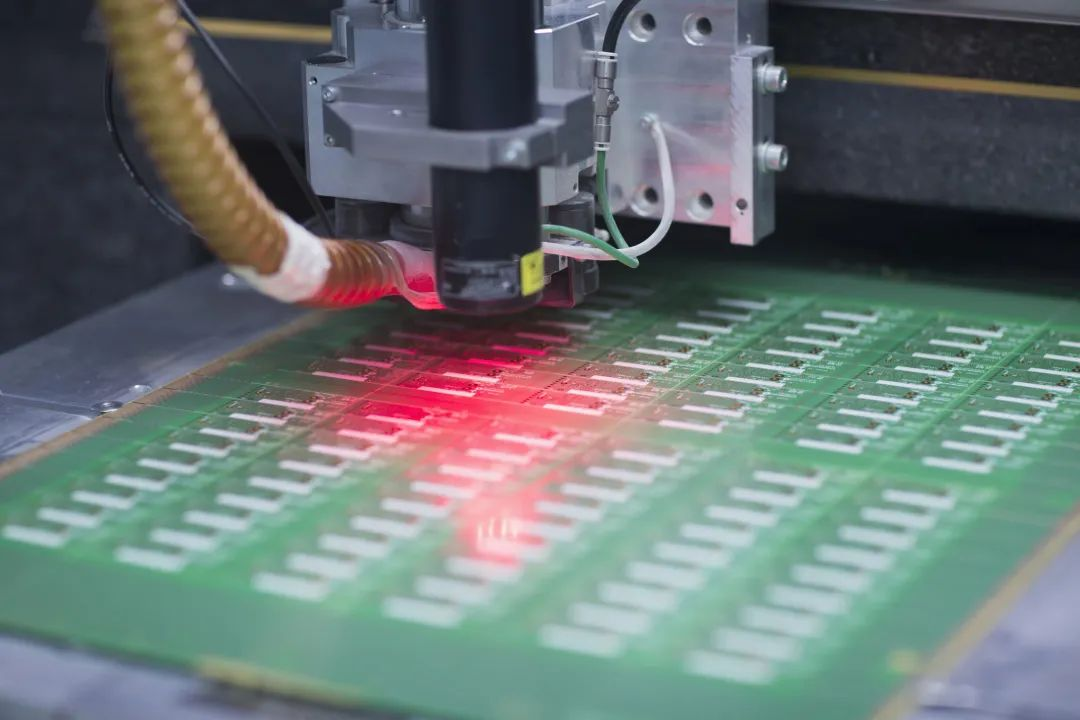

Efter att de olika råmaterialarken har skärts till i den angivna storleken, väljs det olika antalet ark utifrån arkets tjocklek för att forma plattan, och den laminerade plattan monteras i pressenheten enligt processbehovens sekvens. Tryck in pressenheten i lamineringsmaskinen för pressning och formning.

5 steg av temperaturkontroll

(a) Förvärmningssteg: temperaturen är från rumstemperatur till början av ythärdningsreaktionen, medan kärnskiktshartset värms upp, en del av de flyktiga ämnena avges och trycket är 1/3 till 1/2 av det totala trycket.

(b) isoleringssteg: ytskiktets harts härdas med en lägre reaktionshastighet. Kärnskiktets harts värms upp och smälts jämnt, och hartsskiktets gränssnitt börjar smälta samman.

(c) uppvärmningssteg: från starttemperaturen för härdning till den maximala temperaturen som anges under pressning bör uppvärmningshastigheten inte vara för snabb, annars blir ytskiktets härdningshastighet för snabb och det kan inte integreras väl med kärnskiktets harts, vilket resulterar i skiktning eller sprickbildning i den färdiga produkten.

(d) Konstant temperatursteg: När temperaturen når det högsta värdet för att upprätthålla ett konstant steg, är detta stegs roll att säkerställa att ytskiktshartset är helt härdat, kärnskiktshartset är jämnt mjukgjort och att smältkombinationen mellan materialskikten säkerställs, under tryckverkan för att skapa en jämn, tät helhet, och sedan uppnå bästa möjliga prestanda för den färdiga produkten.

(e) Kylningssteg: När hartset i plattans mittyta har härdats helt och integrerats med kärnskiktets harts, kan det kylas ner och kylas. Kylmetoden är att låta kylvatten passera genom pressens heta platta, som också kan kylas naturligt. Detta steg bör utföras under bibehållande av det specificerade trycket, och lämplig kylningshastighet bör kontrolleras. När plattans temperatur sjunker under lämplig temperatur kan tryckavlastning ske.

Publiceringstid: 7 mars 2024